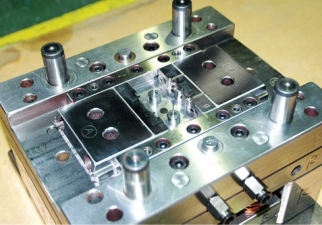

セラミック射出成形用金型

マイクロセラミック部品を加工レスで実現、

工数削減により生産性を向上させるセラミック成形用金型です。

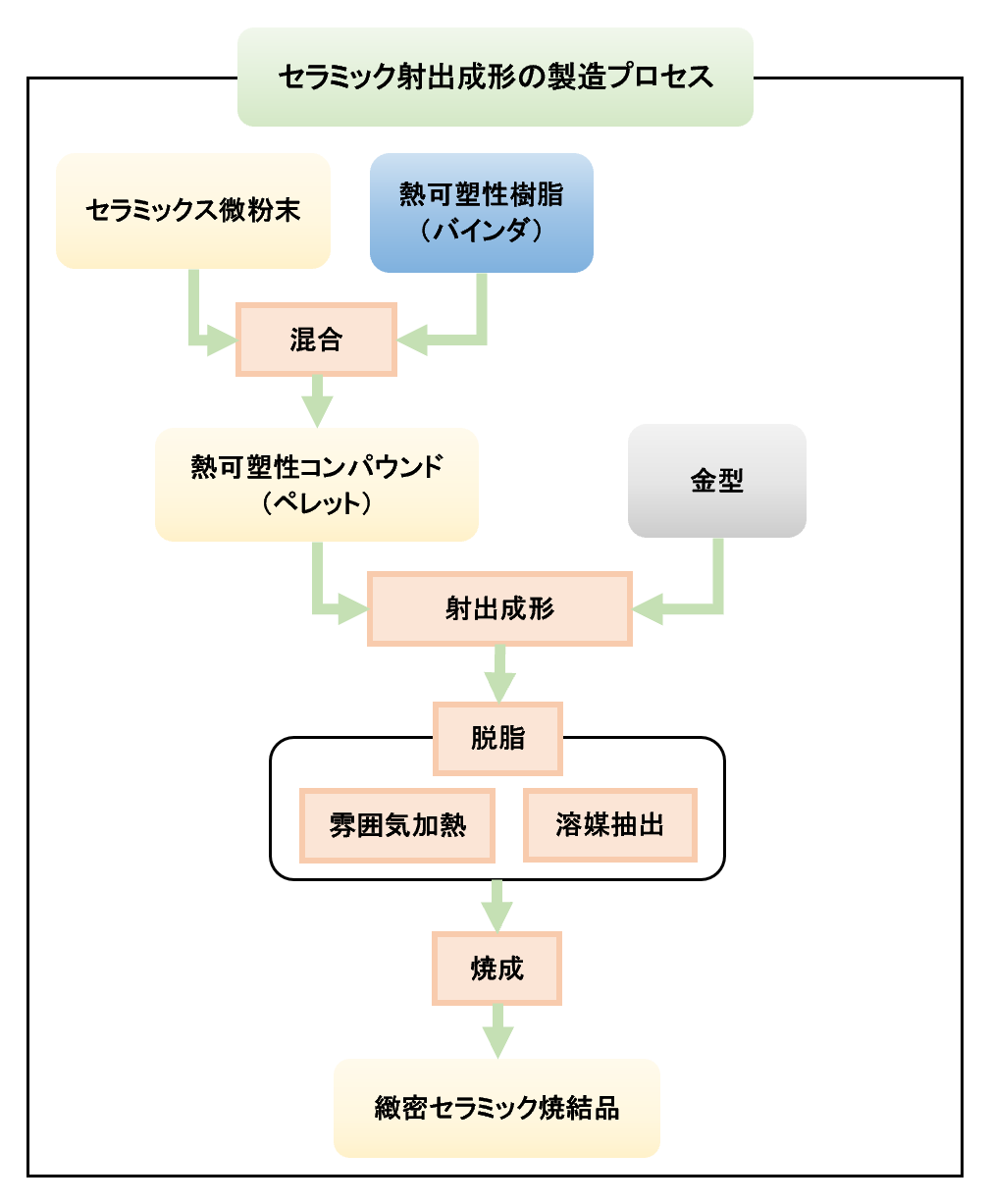

セラミック射出成形とは

射出成形は、金型による成形工法の一つで、

合成樹脂などを加熱溶融して金型に充填し、

冷却固化させることで目的の形状を成形します。

セラミックスにおいては、

耐熱性のある高融点材料であるため そのままでは加熱溶融できませんが、

セラミック粉体を熱可塑性樹脂と混合したコンパウンド化すると、

溶融した樹脂分がセラミック粉体を流動させることで

「セラミック粉体+樹脂」の状態で 射出成形が可能になります。

金型で成形された時点では セラミックと樹脂が混合した状態ですが、

成形品から樹脂分を除去し、電気炉・窯等で焼成することにより

金型で成形した形状の緻密セラミック焼結品を得ることができます。

粉体(Powder)を射出成形(Injeciton Molding)することから

Powder Injection Molding, PIM(粉末射出成形)と呼ばれますが、

セラミック粉体を扱う場合には Ceramic Injection Molding, CIM(セラミック射出成形)、

金属粉体を扱う場合には Metal Injection Molding, MIM(金属射出成形)、

として区別します。

セラミック射出成形のメリット

金型によって成形することで、

・ 加工なしに目的形状のセラミック部品・部材を製作できる

⇒ セラミック加工用のダイヤ砥石等の加工コストを削減

・ 加工レス化による生産性向上

⇒ 複雑形状部品の量産に適する

といったメリットが得られます。

当社では、微細なセラミック部品・マイクロセラミックの製造において、

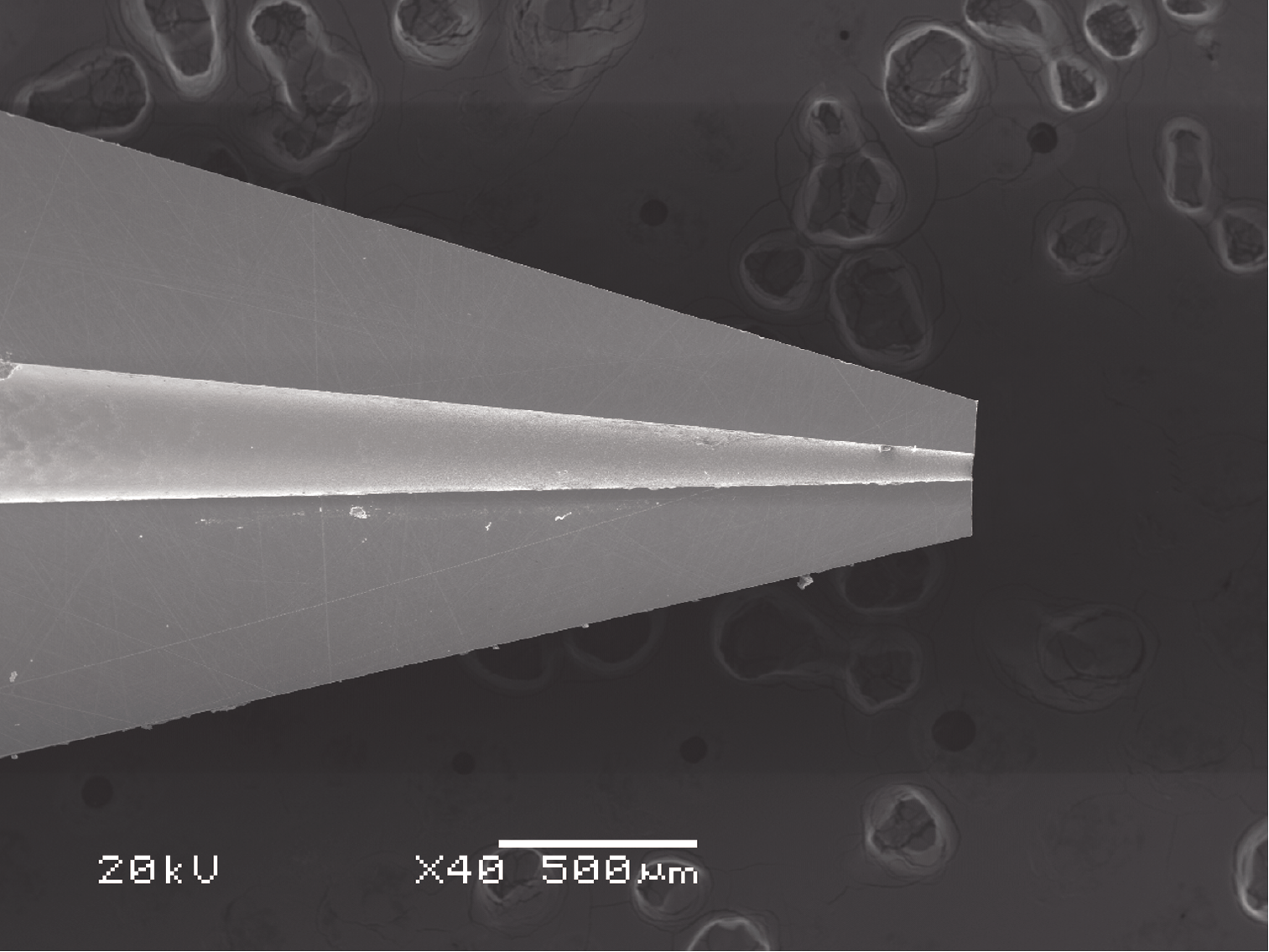

機械加工では製作できないミクロンサイズの微細穴ノズルや

加工時の砥石跡が残らない 滑らかな断面の液体吐出ノズル(ディスペンサーノズル)などに

セラミック射出成形技術を応用しています。

セラミックマイクロノズル

マイクロノズル・断面写真